- Aire acondicionado y refrigeración industrial

- (011) 15 4413-7236

¿Necesitás refrigeración industrial? No dejes de leer esta nota!

Todo sobre los enfriadores de líquidos – Chillers

mayo 17, 2018Todo sobre “aire acondicionado central” de la mano de Service Refrigeración

mayo 17, 2018Refrigeración Industrial

Sistemas de expansión directa:

Los sistemas de expansión directa sólo se emplean en instalaciones de mediana y pequeña potencia lo mismo en acondicionamiento de aire y refrigeración. Los sistemas compactos con máquinas centrífugas y enfriadores de líquido por absorción se emplean en instalaciones de mayor capacidad. Los sistemas de expansión directa para aire acondicionado o enfriamiento de líquidos son los que emplean tuberías de refrigerante instaladas “in situ”. Las unidades condensadoras y los equipos compactos de enfriamiento de líquidos, con condensador situado a distancia, pueden utilizarse también en estos sistemas. La tubería interconecta los compresores alternativos, condensadores o baterías o enfriadores de líquido.

La instalación de tuberías de refrigerante empieza a resultar menos económica a medida que aumenta la distancia entre compresor, evaporador y condensador. Más económico puede ser en tales casos el empleo de una torre de enfriamiento y / o un grupo compacto formado por: enfriador y unidad condensadora con compresor alternativo.

En los ítems siguientes se describirá el sistema, características y métodos de instalarlo.

Descripción del sistema:

En los sistemas que se utilizan baterías de expansión directa o enfriadores de líquido con el condensador alejado se necesita un tendido de tuberías realizado “in situ” esto es también necesario cuando se emplean baterías de expansión directa en conexión con un equipo pre fabricado unidades Fan-coil, o en ambos casos. La longitud mínima de tuberías que necesita un enfriador de líquido es la necesaria para conectar el compresor y el condensador, a no ser que ambos estén acoplados.

Enfriamiento del aire por expansión:

Un sistema elemental de refrigeración que alimenta unidades Fan-coil, posee baterías de expansión directa, dos compresores en paralelo con un condensador evaporativo y un serpentín sub enfriador que proporciona la refrigeración a las baterías de expansión directa en cada una de las unidades Fan-coil. Un intercambiador de aspiración de líquido en la línea de líquido procedente del serpentín sub enfriador, esto aumenta el rendimiento del ciclo de refrigeración. El control de capacidad en los compresores mantiene las baterías de expansión directa una presión de aspiración relativamente estable. Las válvulas solenoides en la línea de líquido de cada serpentín se desactivan para interrumpir el paso de líquido cuando su respectiva unidad Fan-Coil deja de funcionar.Enfriamiento de líquidos:

Un sistema típico de expansión directa de enfriamiento de líquidos, posee un equipo compacto de enfriador de agua y tiene un condensador evaporativo para la condensación. El enfriador de agua es de expansión directa seco y de doble circuito. La temperatura del agua fría se controla por medio del circuito de control de capacidad del compresor y enfriador.

Aunque muchos sistemas se emplean enfriadores de expansión directa secos, existen también enfriadores inundados, pero los enfriadores de expansión secos son preferibles debido a:

- Menor precio de coste.

- Menor volumen.

- Necesidades mínimas de refrigerante.

- Posibilidades mínimas de congelación.

- Mínimos problemas de retorno de aceite.

Características del sistema:

Las características del sistema de expansión directa son:-Flexibilidad:

La disposición del equipo y el acoplamiento de las unidades son más flexibles.

-Bajo precio de coste:

Los compresores alternativos exigen menor inversión de capital en los sistemas de refrigeración de capacidad inferior a 300 mil frigorías.

-Adaptabilidad:La tendencia hacia el empleo de condensadores enfriados por aire hace que el sistema se pueda adaptar a muchas aplicaciones de la refrigeración. Por añadidura el sistema puede utilizarse por equipos de impulsión de aire ya existentes que tengan baterías de expansión directa.

Proyecto de sistema:

El método que se ofrece a continuación tiene por objeto asegurar la realización de un sistema básico de refrigeración. Como en todo proyecto, es preciso hacer un análisis preliminar como se ha hecho en la parte uno del presente texto. Lo más recomendable es la utilización de un solo compresor y condensador cuando se proyectan sistemas de expansión directa a causa de su menor precio de coste menor espacio ocupado y menores problemas hidráulicos.

No obstante, con bastante frecuencia se utilizan varios compresores y condensadores. Cuando se fabrican equipos compactos con varios compresores, un enfriador y varios condensadores, su precio de coste se reduce, a causa de la producción en serie y de la normalización de los proyectos.

Cuando no se puede instalar un solo compresor y condensador de suficiente potencia para compensar la carga puede aconsejarse el proyecto de varios sistemas que tiene cada uno su propio compresor, condensador y evaporador. Esto se puede hacer siempre que toda la carga pueda dividirse en pequeñas porciones, que puedan estar físicamente separadas unas de otras.

Selección del equipo:

Al seleccionar el equipo lo primero que debe tenerse en cuenta es el evaporador el medio de condensación y el equilibrio de los componentes del sistema. La selección del evaporador es el primer paso del equipo básico de refrigeración, ya sea de expansión directa o de enfriamiento por agua.

Para satisfacer las necesidades de volumen de aire, y de temperaturas de entrada y salida del aparato, tanto secas como húmedas, se necesita una superficie determinada del evaporador. Los evaporadores de expansión directa se seleccionan sin tener en cuenta el tipo de compresor o condensador que se va a utilizar. Para la selección de la máquina de refrigeración se necesitan conocer las temperaturas del refrigerante que han servido de base para calcular el evaporador. Esto resulta siempre más económico que elegir arbitrariamente una temperatura de selección inicial.

La cantidad de agua enfriada a su temperatura se establece a comenzar el proyecto. El enfriador de una planta refrigeradora de líquido debe seleccionarse antes que el compresor y al equilibrar el sistema lo más conveniente es modificar el tamaño del enfriador.

La selección del medio de condensación es una cuestión de orden económico. En algunos casos es cuestión de preferencias y puede utilizarse las condensación por aire, agua o condensador evaporativo . Cuanto mayor sea la distancia entre el equipo refrigerador y el condensador lo más aconsejable económicamente es la torre de enfriamiento, esto es, el método de condensación por agua.

En otras circunstancias, pese al consumo de energía, lo que se hace es condensar por aire, a causa de la escasez de agua, menos trabajos de mantenimiento, sencillez y la ausencia de problemas de las congelaciones. Algunos componentes del sistema como los evaporadores, pueden seleccionarse independientemente de los demás elementos del sistema. No obstante, la mayoría de los componentes deben seleccionarse de forma que al trabajar en conjunto proporcionen el máximo rendimiento.

La selección y el equilibrio de los componentes del sistema influyen en el coste inicial del mismo. Si se desea un precio bajo, el compresor y las presiones del trabajo son aspectos secundarios del problema si lo que se desea es un gasto de explotación bajo, las presiones del trabajo son lo que más influye en ellos. El equipo sub enfriador de líquido y los intercambiadores de la línea de aspiración deben ser tenidos en cuenta al equilibrar el sistema.

La utilización del sistema de subenfriamiento de líquido aumenta la potencia del compresor y del condensador en la misma proporción.

El sub enfriamiento de líquido:

- Aumenta la capacidad del sistema.

- Sub enfría el líquido para eliminar el efecto de pequeñas caídas de presión.

- Reduce la potencia absorbida.

Cuando el conjunto formado por un compresor y un condensador evaporativo proporciona una potencia frigorífica ligeramente inferior a la necesaria suele ser más económico añadir un serpentín sub enfriador que seleccionar un conjunto que proporcione la potencia inmediatamente superior: en éstos casos la potencia aumenta porque con el líquido sub enfriado, cada kilo de refrigerante desarrolla al evaporarse una mayor potencia frigorífica. Este aumento de la capacidad del sistema no exige un mayor consumo de energía por lo tanto el rendimiento habrá aumentado, las potencias de los compresores que trabajan con refrigerantes suelen venir dadas para una temperatura de aspiración de 18 grados de temperatura. Cuando esta temperatura no es la del trabajo del compresor, su potencia se ve disminuida y debe aplicársele un factor de corrección. Para obtener la potencia deseada debe aumentarse la temperatura de aspiración por medio de un intercambiador de calor que se coloca en la línea de aspiración.

Tuberías:

Cuando se utilizan compresores, condensadores y evaporadores debe hacerse el trazado de tuberías. Las unidades autónomas y enfriadoras de líquido con compresor alternativo y condensador situado a distancia, necesitan tuberías de inter conexión que se deben montar en la misma obra. Una unidad enfriadora de líquido consiste en tres compresores y un enfriador de circuito doble. Dos compresores, dos condensadores y un circuito enfriador están trabajando juntos mientras que el compresor, los condensadores restantes están interconectados de forma semejante. Los condensadores que se utilizan en este caso están refrigerados por aire y tienen sus correspondientes serpentines sub enfriadores. Con este tipo de condensador no se instala recipiente de líquido porque el serpentín sub enfriador se sustituye tanto por su capacidad de almacenamiento como por la separación que se establece entre la línea de gas y de líquido. El refrigerante en forma líquida sale de la conexión de líquido en el condensador y va directamente al enfriador.

El enfriador de agua autónomo está constituido por cuatro compresores, cuatro condensadores y un enfriador de doble circuito. Por una parte se ha conectado dos compresores, dos condensadores y un circuito enfriador, mientras que los demás condensadores, compresores y el circuito enfriador restante se han conectado de la misma forma que los anteriores.

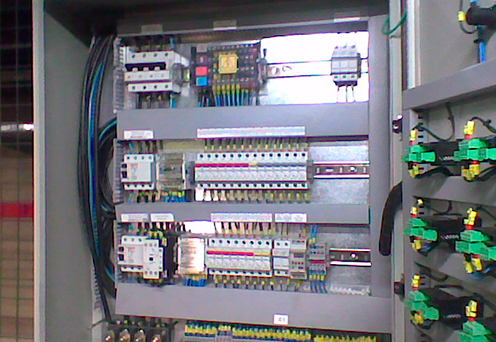

Controles:

El control eléctrico básico de estos sistemas es el más adecuado para esta clase de instalaciones por el número de conexiones que se necesitan entre los elementos de control y los arrancadores de los motores. Puede verse el control de bombeo del motocompresor con calefacción del carter. De éste modo se reduce al mínimo la refrigeración del líquido refrigerante en el carter del compresor durante los períodos de parada. La válvula solenoide de la línea de líquido y los calefactores del cárter están conectados con el arrancador del ventilador y el termostato de ambiente. Cuando el ventilador está en marcha y el termostato demanda refrigeración, se abre la válvula solenoide de la línea de líquido, se desconecta los calefactores del compresor y el relé unipolar de doble acción pone en marcha el ventilador del condensador evaporativo y el motor de la bomba. El compresor se pone en marcha y continúa funcionando durante un corto período de tiempo, la presión ha alcanzado el valor adecuado. La presión de aceite está controlada por un presostato diferencial de controlador de aceite. Los presostatos de alta y baja presión pueden parar el compresor y el condensador evaporativo.

Bibliografía

Manual de Aire Acondicionado

-Handbook of Air conditioning System Design por Carrier Air Conditioning Company. Carrier

-Manual de aire acondicionado (handbook of air conditioning system design) por Carrier Air Conditioning Cpmpany

Ángel Luis Miranda: Aire acondicionado, Ediciones CEAC.

Dossat Roy: Principios de Refrigeración